「毎日の点検に時間を取られて、改善活動に手が回らない」――そんな現場の声をよく耳にします。アナログな点検作業は工数を増やすだけでなく、データ活用やノウハウ継承の妨げにもなります。本記事では、点検業務をDXで効率化したユースケースを紹介します。

属人化した点検体制により、技術伝承と人材育成が進まない

危険・立ち入り困難な場所の点検により精神的負担が発生

点検記録を自動でクラウドに蓄積し、必要な情報を関係者が即時に参照できるようにすることで属人化を防止

人が立ち入らなくても自動撮影・遠隔操作可能な機器を導入し、作業者のリスクを大幅に低減

点検業務で直面しがちな課題と解決のヒント

case1

点検作業に時間と人手がかかる

日常的に行われている点検業務で、点検場所を何か所も巡回し目視による確認、紙への記入、Excelへの転記を行う。こうした一連の作業に多くの時間を費やしていませんか?

・カメラやセンサーを活用し、計器や設備の状態データを収集

・遠隔から設備の状態を確認できる仕組みやロボットを導入

・点検作業にかかる工数を削減し、担当者の負担を軽減

・記録を自動的にデータ化し、転記や入力ミスを防止

・集約されたデータを活用し、異常傾向を早期発見につなげられる

case2

属人化した点検体制により、技術伝承と人材育成が進まない

点検業務がベテランの勘や経験に依存し、作業が属人化していませんか?紙に残る過去の記録も活かせず、ノウハウ継承や人材育成が滞る要因となっています。

・紙の点検記録はデジタル化

・ベテランが遠隔から指示・支援できる仕組みづくり

・現場の知見をリアルタイムに共有

・紙の点検記録を資産化し、過去のノウハウも組織全体で活用

・現場での判断や対応をリアルタイムで共有し、属人化を防止

・ノウハウを継承しながら安定した点検体制を維持

case3

危険・立ち入り困難な場所の点検により精神的負担が発生

点検が必要な設備の中には、高所や狭所、熱や薬品などリスクを伴う環境も少なくありません。作業員が現場に立ち入る際の肉体的・精神的な負担は大きくなります。

・カメラやセンサー、遠隔操作可能な機器を導入

・映像データや数値データを自動で取得し、遠隔から状況を監視

・事前に撮影した現場の3Dモデルから作業内容を確認

・危険エリアに人が入る回数を減らし、作業者の安全を確保

・点検作業を遠隔化することで、負担の大きい業務を軽減

・安全管理にかかるコストや教育負担の削減にも寄与

アナログな点検業務をデジタル化するには?

設備保全DXを進める第一歩は”データ収集”から

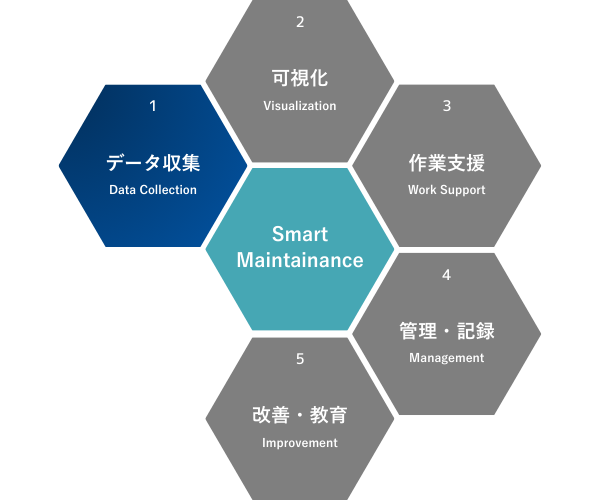

設備保全DX(スマートメンテナンス)は、次のようなステップを段階的に進めていくことが重要です。

2. データ可視化:収集情報の可視化で設備状態を把握

3. 作業支援 :現場支援で省力化と安全性を向上

4. 管理・記録 :情報を一元化し、簡単に参照・共有

5. 教育・改善 :ナレッジを継承し人材育成に活用

その中でも、最初の一歩として重要なのが『データ収集』です。

日常点検で目視確認した内容を紙に記録する従来のやり方から、点検データをデジタル化をすることで、DX化の基盤を築くことができます。さらに収集したデータは、故障傾向の把握や点検頻度の見直しなど、分析・改善に活かせます。

アナログ点検から一歩踏み出し、データ収集を起点にしたDXに取り組むことが、効率的で持続可能な設備保全への第一歩になります。