ヤンマー建機株式会社(以下、ヤンマー建機)では、ワークフローにおいて歩かせない政策を取り入れており、そのひとつとしてアナログメーターの巡回点検業務の自動化を実施しました。DX推進者の社内啓蒙活動もあり、生産管理部では積極的に現場への導入を行い、クラウドサービス導入により効果を得られていると実感されています。本事例では、クラウドサービス導入の背景や決め手、得られた効果などをご紹介します。

課題

- 一日に数回、外まで歩いてアナログメーターの確認を行うため時間がかかる

- データをエクセルに書き換える無駄な工数が発生

- 外部業者が現地までわざわざ来訪する

解決策

- アナログメーターのデジタル化システムを導入

- 定期的なアナログメーターの数値と画像データをデジタルで取得・保管

- 外部業者へwebダッシュボードを連携

- 自動的に数値データを取得できることで、作業者が現場へチェックしに行く工数を削減

- 外部業者とデータをリアルタイムに共有し、作業効率が向上

- 現場作業員の積極的なDX推進活動により、社内全体がさらなる上昇志向へ

効果

ヤンマー建機株式会社

■会社紹介文

ヤンマー建機株式会社は、建設、造園、農業で活躍する小型建設機械の設計・製造・販売を行うグローバル企業です。ミニショベルやコンパクトローダーな10t以下の機械に特化し、国内外4拠点で64機種を生産。特に安全性と高性能を両立した製品群が特長です。製品開発からアフターマーケットまで一貫体制を構築し、顧客ニーズに応える「お客様志向」を徹底。都市化が進む市場において、持続可能なソリューションを提供し続けています。

導入背景

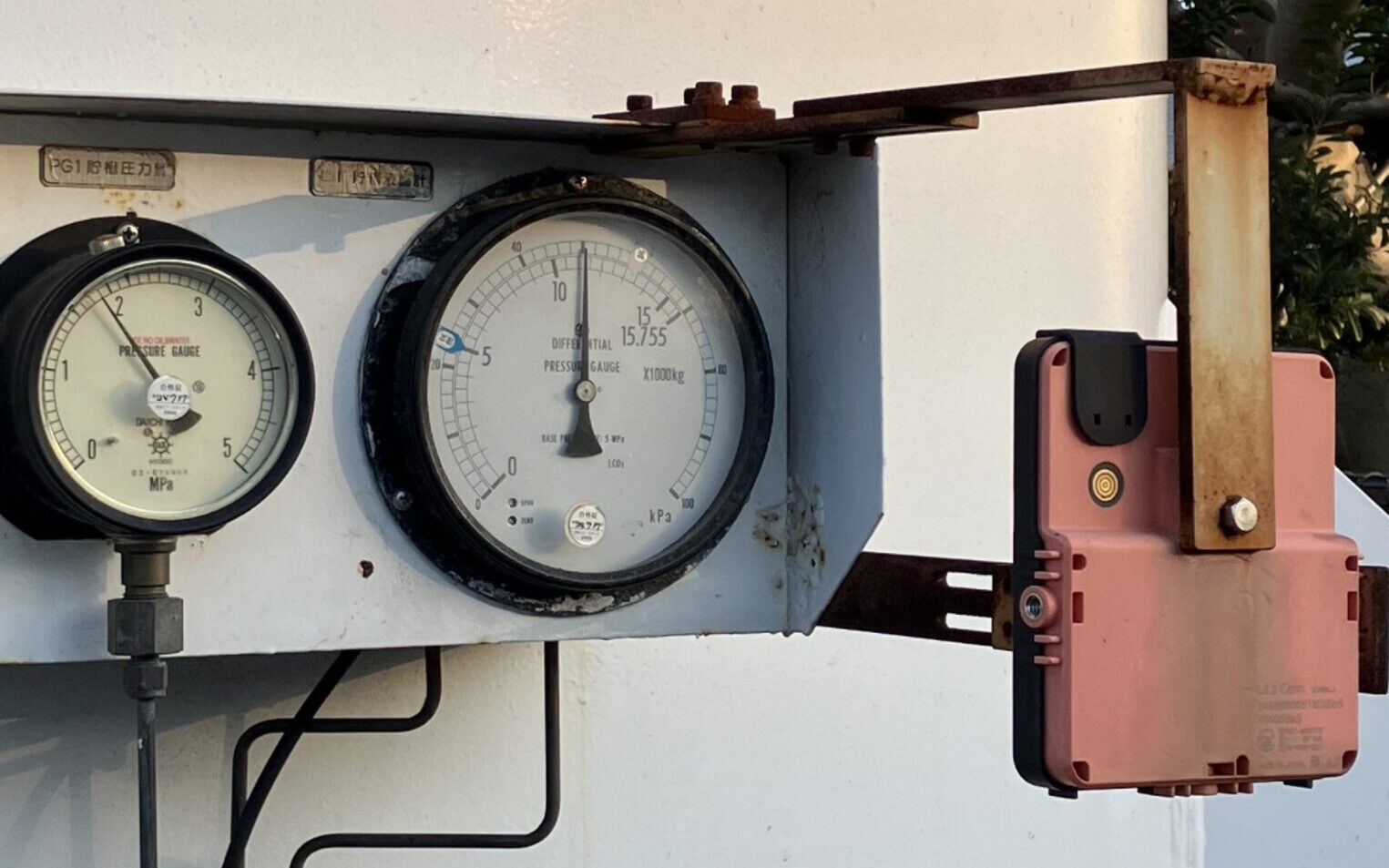

屋外タンクと設置済LiLz Cam

ヤンマー建機では日常的なワークフローにおいて、現地まで歩いて確認をするという作業が数多くありました。そのひとつには、屋外に設置されている液化炭酸ガスのタンク残量の確認作業があります。このガスが枯渇すると、工場全体が停止してしまうことから、一日に2回ほど往復15分くらいの距離を歩き、残量確認をしていました。

作業時間と工数がかかってしまうことから「歩いてアナログメーターの数値を確認する業務」を排除したいという思いがあり、2022年頃よりアナログメーターのデジタル化検討を始めました。

確認するタンクの中ではアナログ計器が大きいものもあり、計器本体を別製品に入れ替える場合は設置時間にかなりの時間がかかってしまいます。

そこで、計器の種類や大きさに関係なくメーター読み取りができる、クラウドサービス『LiLz Gauge』を導入しました。

LiLz Gauge導入の決め手

DX推進グループ 課長 田中重信 様

「1番の決め手は、クラウドサービスであることです。よくあるネットワークカメラを設置した場合、結局は人が見ることになってしまいます。カメラと組み合わせたクラウドサービスであることからデータの自動読み取り、そしてAPIを利用することで社内のデータウェアハウスやダッシュボード連携ができるようになります。

またカメラ自体は充電式ではありますが、充電までのインターバルが長いことから運用もしやすいです。」(田中様)

ヤンマー建機では本導入の前に、PoCとしてスターターキット(有償レンタル)を利用した社内検証を実施しました。メーカーを含めた手厚いサポートのもと、設置や読み取り精度向上に向けた最適値の改善提案まで行えたため、本導入までスムーズに進みました。

LiLz Gauge導入時に苦労されたこと

PoCを経て本導入をスタートしましたが、運用が安定するまでには6ヵ月ほどの時間がかかりました。

生産部 生産技術部 DX改善推進課 専任課長 伊差川雅夫 様

例えば「屋外タンクの残量読み取りでは屋外にカメラを設置するため、設置場所によっては天候の影響をかなり受けていました。雨が降ればレンズに水滴が付着してしまったり、朝夕の異なる時間帯での撮影をした場合に陽の光の強度や逆光によって読み取りができなかったりと、課題が出てきました。

対応策として、身近にある材料で、雨除け兼日差し除けのカバー(ひさし)を手作りし、カメラ本体の各種パラメーター値を最適値に変更することで安定して取れるように改善しました。

また、アナログメーターの場所によっては、推奨距離でカメラを固定する場所がなく、メーターとカメラ間の距離を離して設置をする必要があります。8倍望遠レンズの装着や画角調整、ピント調整などNSWの協力のもと検証を重ね、安定した運用が実現しました。」(伊差川様)

LiLz Gaugeの導入効果

自動的に数値データを取得できることで、作業者が現場へチェックしに行く工数を削減

アナログメーターまで歩いて確認に行く作業がなくなり、生産監督者は机上でデータチェックが行える環境になりました。一日に2回ほど見ていた点検業務は、データを紙のチェックシートに記入しExcelに転記するという運用から、web画面での数値データと画像データのチェックのみで完了するようになりました。

外部の燃料業者と情報共有し、作業効率が向上

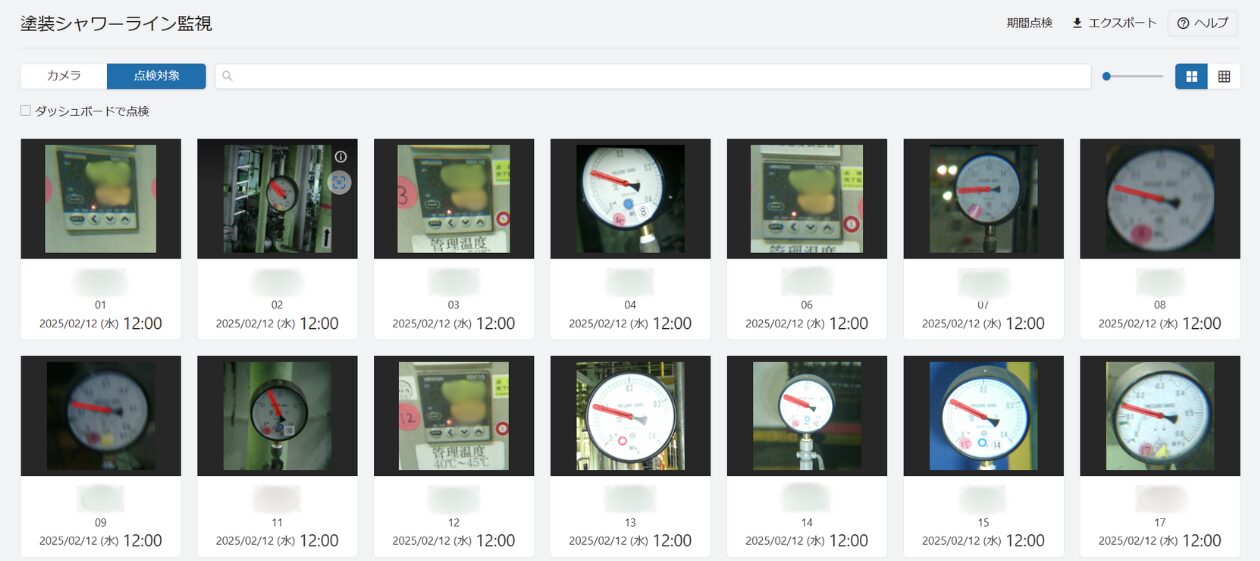

LiLz Gauge画面イメージ図

従来は残量を確認して業者へ発注、また発注漏れを防ぐための、ダブルチェックを行っていましたが、業者も遠隔からweb経由で状態確認が出来るため現場へ確認に行く手間がなくなり作業効率が向上しました。

「LiLz Gaugeでは取得したデータや画像を遠隔から業者も確認できるようにしています。従来は、材料切れを無くすために早め早めの発注納品を行っていましたが、業者がweb画面より日々確認することで、どのタイミングで補充をするか判断できるため、今後は納品頻度の最適化が図れ、材料費の削減にもつながることを期待しています。」(伊差川様)

現場作業員の積極的な推進活動により、社内全体がさらなる上昇志向へ

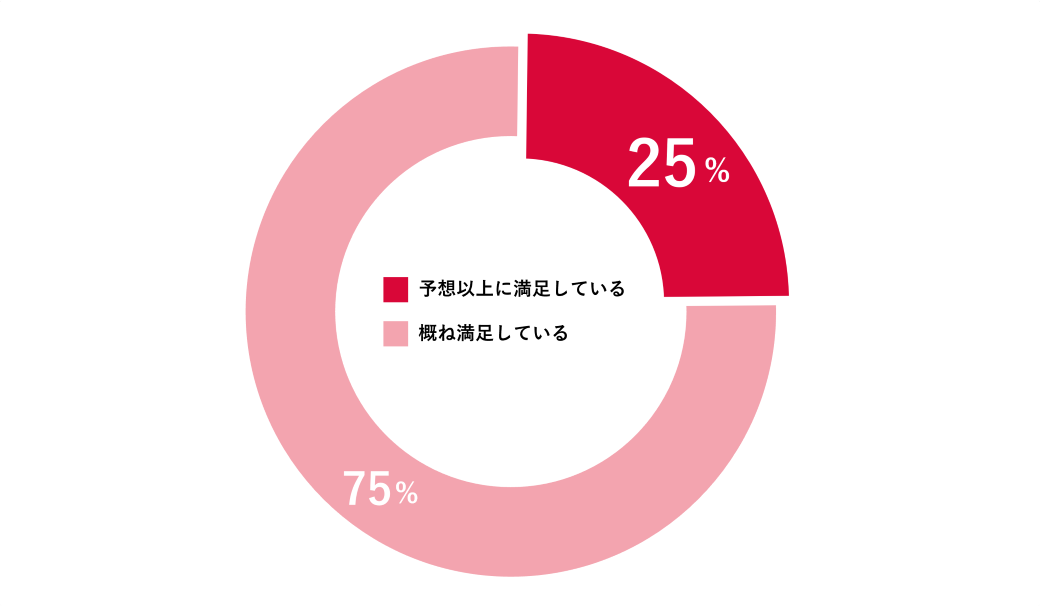

デジタル改革満足度 ヤンマー建機生産管理部 社内アンケート結果

「アナログからデジタルに変わるというところは分かりやすく、導入後に満足度の社内調査をしたところ、デジタル改革によって課題解決につながり、予想以上に満足している社員は25%、概ね満足している社員は75%と、多くの社員が想像以上に満足感を得ていました。」

(伊差川様)

製造現場におけるDX推進の第一歩として、LiLz Gauge導入によりデジタル改革が飛躍的に進むことを実感いただけます。

ヤンマー建機の今後のDX推進活動について

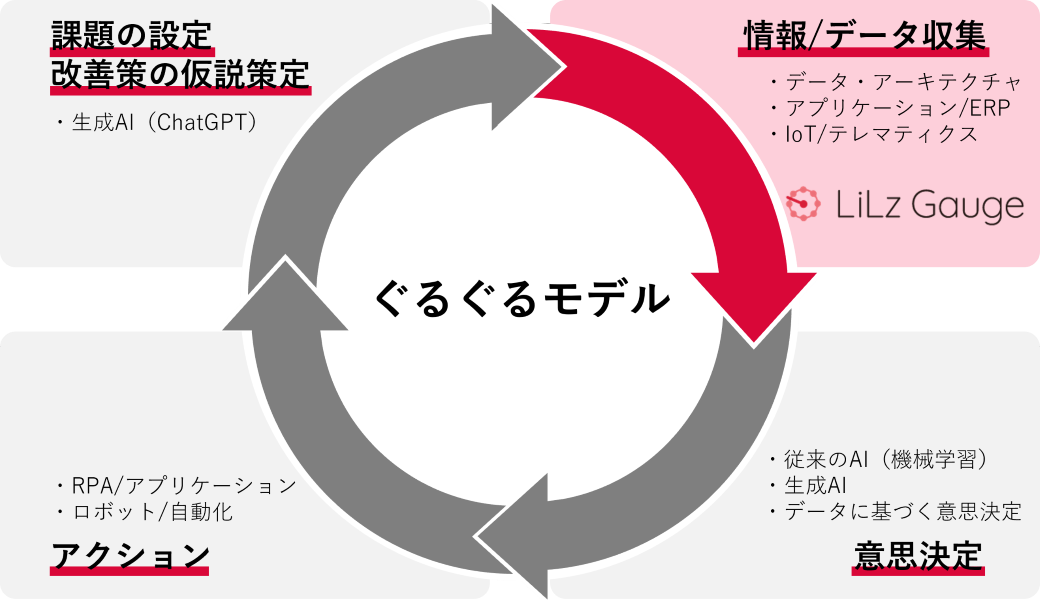

ヤンマーグループ ぐるぐるモデルイメージ図

ヤンマーグループのデジタル戦略の中でも取り組んでいる「フィードバック・ループの高速化」を、ヤンマー建機内では『ぐるぐるモデル』と呼んで取り組んでいます。

「現場で収集したデータを迅速に意思決定のフェーズへ渡すという部分において、LiLz Gaugeには期待をしています。」(田中様)

さいごに

LiLz Gaugeの導入推進者である沼田様は、以下のように語ります。

DX推進グループ 兼 生産部生産技術部DX改善推進課 担当 沼田慎平 様

「従来では現場に行きメーターを目視で確認し、数字を紙に書いて、撮影をして、事務所に戻ってからはExcelに入力をして、という作業を一日2回ほど実施していました。その作業が”普通”や”当たり前の作業”という認識だったため、その先である自動化というところまで辿り着けていませんでした。

社内でのDX推進活動で、現場の方の意識改革を行っていたところにLiLz Gaugeというわかりやすい事例ができたことで、この活動が加速したように感じます。現在も協力的に検証やダッシュボード開発などに取り組んでくれていますので本導入に至りました。デジタル技術によって会社全体に良い効果が発揮され、現場作業員の方の課題改善につながるソリューションがあれば、今後もどんどん取り入れていきたいと考えています。」

低消費電力IoTカメラと機械学習を活用し、アナログメーターなどの目視巡回点検を、簡単にリモート化できるクラウドサービスです。機械学習・画像処理を活用し、アナログメーターなどの計器から設備稼働状況を自動で読み取ることで、巡回点検を簡単にリモート化できるクラウドサービスのため、製造現場における課題を解決します。