受注生産がメインとなる表面実装機(サーフェスマウンター)への高まる需要に応えるべく、ヤマハ発動機株式会社(以下、ヤマハ発動機) 浜松ロボティクス事業所では、セル生産方式を取り入れています。

顧客の多様な要求に基づいて、1台ごとに仕様が大きく異なることから、1人または少人数の作業者のユニットで組立工程を行っています。

この生産体制によって抱えている現場管理職の課題や、製造DXを活用した解決策、導入することで得られた効果について伺いました。

課題

- 生産能力・生産負荷が分からない

- 営業が受注した際に納期の判断材料が乏しい

- 生産倍増計画に則った戦略が立てられない

解決策

- 生産スケジューラー導入による時系列での組立計画の策定

- 工程ごとの実績データを収集したリアルな生産状況の把握

- 計画値と実績値の差異をダッシュボード上に可視化

効果

- 生産計画および作業実績を手作業で管理していたExcelからの脱却

- 各製品の生産の進捗状況を把握し、進み・遅れが分かる

- 担当エリアの実物・現場に足を運んで状況を確認していた職長の負荷軽減

ヤマハ発動機株式会社

■会社紹介文

ヤマハ発動機は、主力製品である二輪車生産の合理化や加工精度の向上を目的に 1974 年から産業用ロボットの研究・開発をスタート。1976 年に部品組み立て用スカラロボットを自社の生産ラインに投入し、1981 年にロボット事業分野に参入。1987 年にサーフェスマウンターの販売を開始し、2020 年 3 月には累計生産台数 5 万台を達成。サーフェスマウンターや産業用ロボットの開発・製造・販売を担っている浜松ロボティクス事業所は、2024 年 6 月に完了した建屋の増改築工事により生産面積を 1.8 倍に拡充し、サーフェスマウンターの生産能力を約 2 倍に増強した。

製造DXの取り組み背景や課題・解決策・効果を詳細なシステム構成図とあわせてご紹介をしている、ホワイトペーパーです。

ヤマハ発動機が描く製造DXプロジェクト「工場まるごと最適化」の全貌が明らかになっています!

■こんな方・企業におすすめ

・作業員の作業状況・進捗具合が把握しきれていない管理者

・生産計画は立てているものの、オンスケで進んでいるのか把握ができていない企業

・sikake、DataSpider Servista、finereportをすでに利用しているが、活用しきれていない方

・製造DXの知見者が在籍しているITベンダーを探している方

・段階を踏んだ製造DXの導入を検討していきたいが、うまく進められていない方

導入の背景

ヤマハ発動機 浜松ロボティクス事業所 マウンター生産現場

ヤマハ発動機の主力製品であるサーフェスマウンター(以下、マウンター)は受注生産をメインとしており、顧客の要求に基づいて工程や作業量・内容が変わります。

また、作業工程の90%が人の手により行われており、作業実績は担当者の自己申告制です。各工程の途中経過や作業時に発生したトラブルが管理側にリアルタイムに伝わらない、進捗の遅れを把握できない、など作業管理の難しさが課題となっていました。

そこでヤマハ発動機では作業実績収集システムを導入、さらに本プロジェクトである、生産工程計画の自動化、工程別作業計画・実績データの見える化に取り組み、管理効率と生産性の向上を図りました。

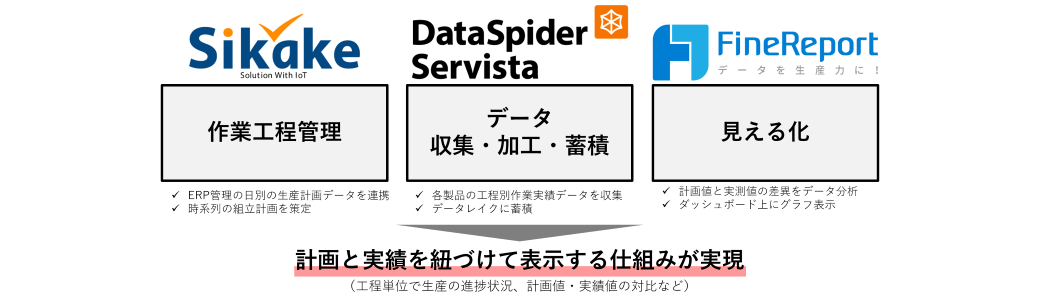

作業実績データを有効活用する3つの要素

収集している作業実績データをより活用するため、3つの要素を取り入れました。

受注生産における工程管理~動的かつ柔軟な生産工程計画の実現~

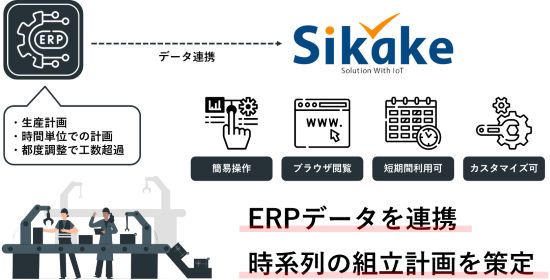

各職場の管理者がERPで作成した生産計画を個別にExcelでダウンロードし、時間単位での計画に都度調整・変更を加えて現場へ共有していた一連の作業。これを大幅に軽減するのにまず貢献したのが、工程管理ツール「Sikake」です。

「Sikake」はシンプルな操作感と柔軟なカスタマイズが特徴で、より自社の要件にあったカスタマイズを適用することで、効率的で精度の高い生産計画が可能になります。

ヤマハ発動機様の事例では、独自の生産工程やルールを登録できるようにしています。これによりERPの生産計画を、各工程の作業順序や所要時間を元に時分単位で自動調整し、ガントチャート上に表示できるようになりました。

各管理者は調整・変更が必要な場合のみ、ガントチャート上で計画の変更をすればよくなり、より高度な判断や改善活動に注力できるようになりました。

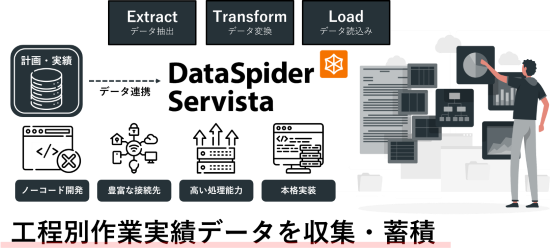

データ連携~活用のためのデータの連携・蓄積~

先程ご紹介したERPから「Sikake」への生産計画の連携をはじめ、見える化で使用する計画や実績データの収集・加工・蓄積に貢献したのが、ETLツール「DataSpider Servista(以下DataSpider)」です。

「DataSpider」は多様なアプリケーションやデータベースから、ドラッグアンドドロップを主としたシンプルな操作でデータを抽出(Extract)・変換(Transform)・読込み(Load)できることが特徴で、複雑な変換処理もアイコンを並べて実装でき、データの一元化を簡単に実現することが可能です。

ヤマハ発動機様の事例でも、独自の生産工程やルールのデータを元に、計画をより生産の実態に近い時分単位で自動調整する部分や、実績データを計画データと比較できるよう集計・加工する部分など、通常のプログラムでは数百~数千行は必要になる複雑な変換処理を数十のアイコンのみで実現することができ、必要粒度・単位のデータをデータレイクに揃えることができました。

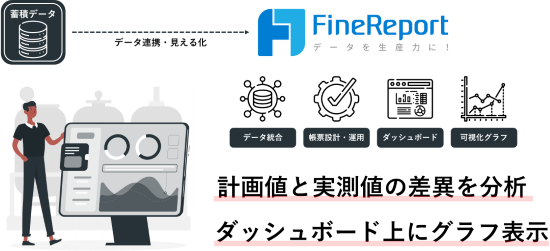

見える化~改善提案につながる見える化の実現~

先にご紹介した「Sikake」「DataSpider」とあわせて導入されたのが、帳票・BIツール「FineReport」です。

「FineReport」は多様なデータベースやファイルの見える化に加え、入力にも対応できることが特徴です。蓄積されたデータをダッシュボードやレポートで表示するだけでなく、レポート上で直接データの修正やコメントの追加をすることが可能になります。

ヤマハ発動機様の事例でも、「DataSpider」がデータレイクにまとめたデータを、人・モノそれぞれの視点でまとめて見える化したことで、関係者が同じ情報に基づいて会話や意思決定を行えるようになる所まで実現しており、次ステップとして入力機能の活用についても検討を進められています。

NSWを選定した理由

ロボティクス事業部 製造統括部 製造部 生産技術グループ グループリーダー 國重 祐介 様

当社は期待されたスピード感で、可視化システムを具現化しました。

「複数のベンダーから提案を受けましたが、その中で私たちが実現したいことを最短距離で叶えてくれると思ったのがNSWでした。

2023年6月にプロジェクトをキックオフし、翌2024年1月の頭からシステムの運用を開始しました。ユーザーテストを含めて7カ月という非常にタイトなスケジュールでしたが、NSWは遅延なくシステム構築を完了してくれました。

そもそもモノづくりの基本的な工程や専門用語、現場が抱えている課題などを深く理解していなければ、製造DXを推進することはできません。製造業を熟知した人材がソリューション提案やプロジェクトマネジメント、サポートにあたってくれるNSWは、とても心強い存在でした。

端的に言えば、私たちと最もフィーリングが合ったのがNSWです。」(國重 様)

更なる現場改善に向けて

もっとも稼働を開始した可視化システムは第一世代に位置付けられるもので、まだ多くの課題を残しています。

「各工程の組立計画と作業実績の間に、どれくらいの差異(ロス)が発生しているのかを確認できるようになりましたが、その結果をフィードバックして生産計画を最適化するところまでは至っていません。また、組立画自体にも営業段階で受けたオプションやカスタマイズなどの・・・

製造DXの取り組み背景や課題・解決策・効果を詳細なシステム構成図とあわせてご紹介をしている、ホワイトペーパーです。

ヤマハ発動機が描く製造DXプロジェクト「工場まるごと最適化」の全貌が明らかになっています!

■こんな方・企業におすすめ

・作業員の作業状況・進捗具合が把握しきれていない管理者

・生産計画は立てているものの、オンスケで進んでいるのか把握ができていない企業

・sikake、DataSpider Servista、finereportをすでに利用しているが、活用しきれていない方

・製造DXの知見者が在籍しているITベンダーを探している方

・段階を踏んだ製造DXの導入を検討していきたいが、うまく進められていない方