安全でおいしい食品を届けるためには、HACCPに基づいた温度管理の徹底が欠かせません。冷蔵・冷凍設備やショーケースなど、厨房機器の稼働状態を常に適切に保つことが求められています。一方で、紙への温度記録や目視での巡回点検、夜間の異常対応は、現場にとって大きな負担となりがちです。「対応はしているが、これで十分なのか分からない」と感じている現場も少なくありません。こうした課題を抱える食品工場にとって、次に検討すべき改善策とは何なのでしょうか。

食品工場・厨房で温度管理がうまく回らない理由

HACCP対応の重要性が広く認識されるようになり、多くの食品工場や厨房では、冷蔵・冷凍設備の温度管理が日常業務として定着しています。しかし「記録は取っている」「点検も実施している」にもかかわらず、運用がうまく回っている実感を持てないという声も少なくありません。

その背景には、個々の担当者の意識や努力の問題ではなく、温度管理のやり方そのものが、現場と本部の実態に合っていないという構造的な理由があります。

課題の多くは、個々の現場や担当者の問題ではなく、温度管理のやり方そのものを見直す必要があります

● 温度や点検の記録は残っているが、改善には活かされていない

● 異常が「起きてから」気づく運用になっている

● 夜間や無人時間帯の対応が後手に回りやすい

● 現場と本部で、見ている情報や目的がずれている

■ 紙・Excel管理がなくならない理由

温度管理の方法として、いまだに多くの現場で使われているのが、紙のチェックシートやExcelによる記録です。これらの方法は導入コストが低く、HACCP対応としても「まずは始めやすい」手段である一方、運用が定着するほど負担や限界が見えやすくなります。

● 記録のために決まった時間に現場を巡回する必要がある

● 忙しい時間帯は後回しになり、まとめて記入してしまう

● データは蓄積されるが、振り返られることはほとんどない

こうした状態が続くと、温度管理は「安全を守るための仕組み」ではなく、やらなければならない作業として形だけ残るようになります。紙やExcelがなくならないのは、怠慢ではなく、現場の業務構造と相性が良すぎるがゆえなのです。

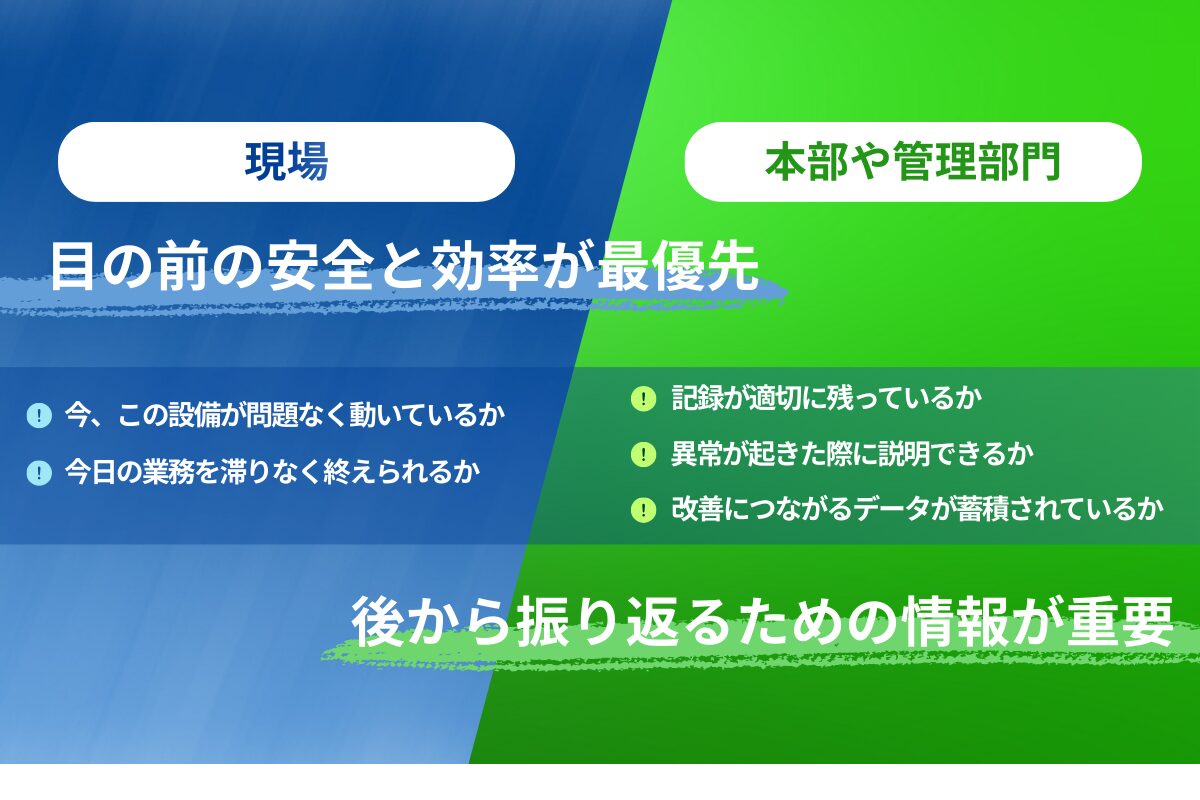

■ 現場と本部では見るべき情報がちがう

温度管理がうまく機能しなくなるもう一つの理由は、現場と本部で見ている情報や判断基準が異なることにあります。

視点のズレが埋まらないまま運用が続くと、現場では「ちゃんとやっているのに評価されない」、本部では「記録はあるが実態が見えない」という不満が生まれます。

温度管理がうまく回らない原因は、どちらかが間違っているからではなく、同じ仕組みで違う目的を満たそうとしていることにあります。

IoTで何が変わるのか

温度管理やHACCP対応が負担になる背景には、担当者の意識や努力では解決しにくい運用構造の問題が大きな割合を占めています。こうした課題の対策として、近年様々な企業が取り組んでいるのが、IoTを活用した温度管理の考え方です。

ただし、これは「自動化すればすべて解決する」というような単純なものではありません。まず最初にやるべきことは、

『何を自動化し、どの情報に気付けるようにするのか』

という設計です。

次はIoTによって温度管理の何が変わるのかをご紹介します。

自動化そのものより「気づける仕組み」

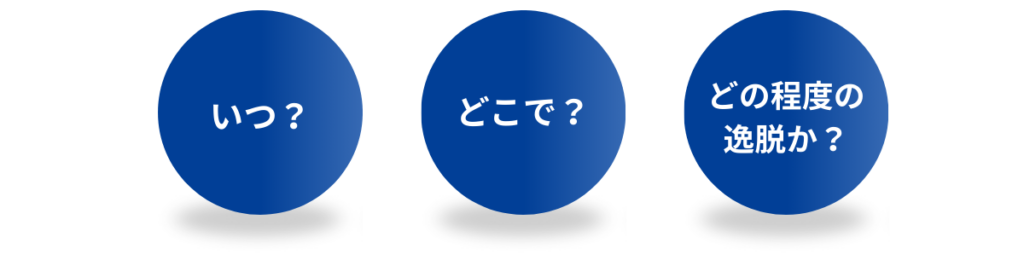

IoTというと、「記録の自動化」や「作業削減」が注目されがちです。確かに、温度の自動取得や記録作業の省力化は、大きなメリットの一つです。ですが、それよりも重要なことは、異常や違和感にその場で気づけるようになることです。

例えば、センサーで温度を定期的に取得したとします。

アラート設計が9割を決める

IoTを活用した温度管理において、運用の成否を大きく左右するのがアラートの設計です。単に温度を可視化するだけでは、現場の負担は大きく変わりません。

どのレベルを”異常”と判断するのか?誰に、どのタイミングで通知するのか?夜間や管理者不在時にはどう対応するのか?

ここでどれだけ詳細な設計を行えるか?が、IoT導入の成功のカギとなります。

IoTには「気づき」と「判断」をどう支えるか、という視点が欠かせません。

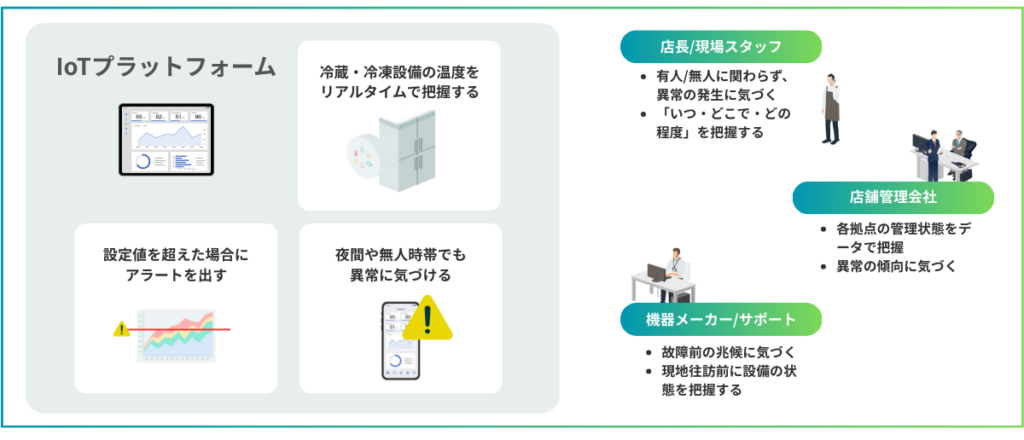

実際の現場では、IoTはどう使われているのか

ここで事例を一つご紹介します。

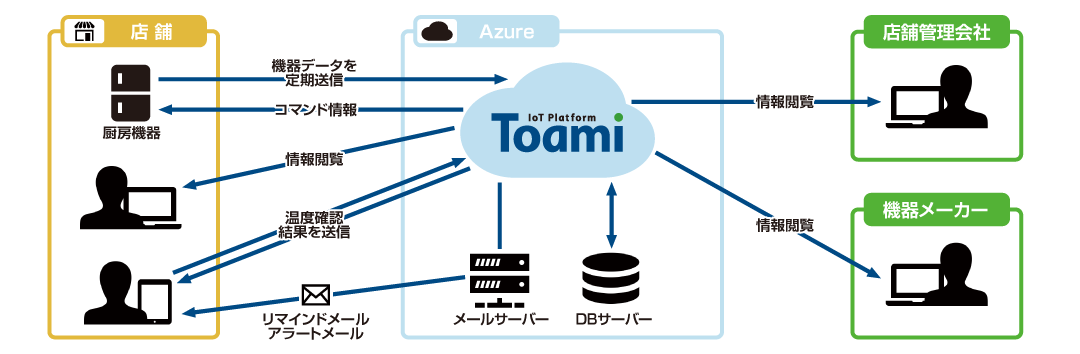

下のイラストは食品工場や厨房向けの温度管理を目的としたIoTシステムについて説明したものです。温度データを自動で記録するだけではなく、温度の変化の常時監視や異常発生時の関係者への通知を行います。記録するシステムではなく、気づき対応するための運用を支援する仕組みです。

これらの機能を利用することで現場の巡回や記録作業に依存しない温度管理が可能になり、HACCP対応を『運用を継続し、改善につなげるための土台』として利用することが可能になります。

HACCP対応の「次の一手」

HACCP対応に取り組む食品工場が増える一方で、温度管理や記録業務が現場の負担になっているケースも少なくありません。その多くは、担当者の努力不足ではなく、気づきや判断を支える仕組みが不足していることが原因です。温度管理のやり方を見直し「記録する」だけで終わらない運用へと業務を変え、HACCP対応の強化を実現してください。

店舗に設置された機器の温度や稼働状況などのデータを自動で収集し、クラウドへ安全に蓄積。クラウドに蓄積された情報は「Toami」でリアルタイムで見える化され、一覧表示やグラフで簡単に確認できます。さらに、店舗情報・機器情報・顧客情報のメンテナンス機能を搭載し、スマートフォン専用画面からも手軽にアクセス可能。どこからでもリアルタイムで状況を把握でき、保守・メンテナンスなどの管理の効率化と安心を実現します。

食品加工・厨房機器向けIoTソリューションの活用例や事例の詳細を知りたい方や、こんな使い方ができるのか?といった

ご質問やご相談がありましたら、ぜひお気軽にお問い合わせください。過去の事例を参考にご紹介します。

IoTプラットフォーム「Toami」

Toami(トアミ)は、現場のさまざまな機器やセンサーからデータを収集し、クラウド上で蓄積・見える化・活用までを一気通貫で実現するIoTプラットフォームです。多様なプロトコルやデバイスに対応したデータ収集基盤と、スケーラブルなデータ蓄積機能、ブラウザ上で柔軟に画面を構成できるアプリケーション開発基盤を備えており、小規模なPoCから本格展開まで、段階的なIoT活用を支援します。

主な機能

● リアルタイムイベント検知によるアラート通知や機器制御

● 外部の業務システムやWebサービスとのデータ連携

● AI・分析基盤との連携による高度なデータ活用

こんなお悩みはありませんか?

- 各店舗で紙に温度を手書きしており、記録漏れや保管・確認が大きな負担になっている

- 本部からは、店舗ごとの温度管理状況や異常発生の実態をリアルタイムに把握できない

- HACCP対応で、温度記録やチェックリストが増え、現場の作業時間を圧迫している

- 夜間や閉店後の機器トラブルに気づけず、翌朝に商品廃棄が発生したことがある

- 冷蔵・冷凍設備の故障が突発的に起こり、営業への影響や代替対応に追われてしまう

こうしたお悩みに対して、

Toamiは「温度記録の自動化」と「異常・故障の早期検知」で

現場と本部の両方を支援します。

Toamiで食品加工・厨房機器をスマートに管理

店舗に設置された機器の温度や稼働状況などのデータを自動で収集し、クラウドへ安全に蓄積。

クラウドに蓄積された情報は「Toami」でリアルタイムで見える化され、一覧表示やグラフで簡単に確認できます。

さらに、店舗情報・機器情報・顧客情報のメンテナンス機能を搭載し、スマートフォン専用画面からも手軽にアクセス可能。

どこからでもリアルタイムで状況を把握でき、保守・メンテナンスなどの管理の効率化と安心を実現します。

導入ステップ

- ① ヒアリング・現状把握

- 現在の温度管理方法や厨房機器の構成、HACCP対応状況、課題感(廃棄・クレーム・作業負荷など)をヒアリングします。

- ② 小規模トライアル(PoC)

- 代表的な店舗・工場や、限られた機器を対象に、センサー設置〜Toami画面の試作〜アラート設定などを行い、効果や運用イメージを確認いただきます。

- ③ 本格展開・運用定着支援

- 全店舗・全拠点への展開計画を立案し、運用ルールの整備や、担当者向けトレーニング、アラートチューニングなどを通じて日常の業務に根付くまで伴走します。