課題

- 手動測定に依存し、発酵状況の判断にばらつきが生じていた

- 海外における堆肥化の品質(発酵温度・切り返し状況など)の安定管理が困難であった

解決策

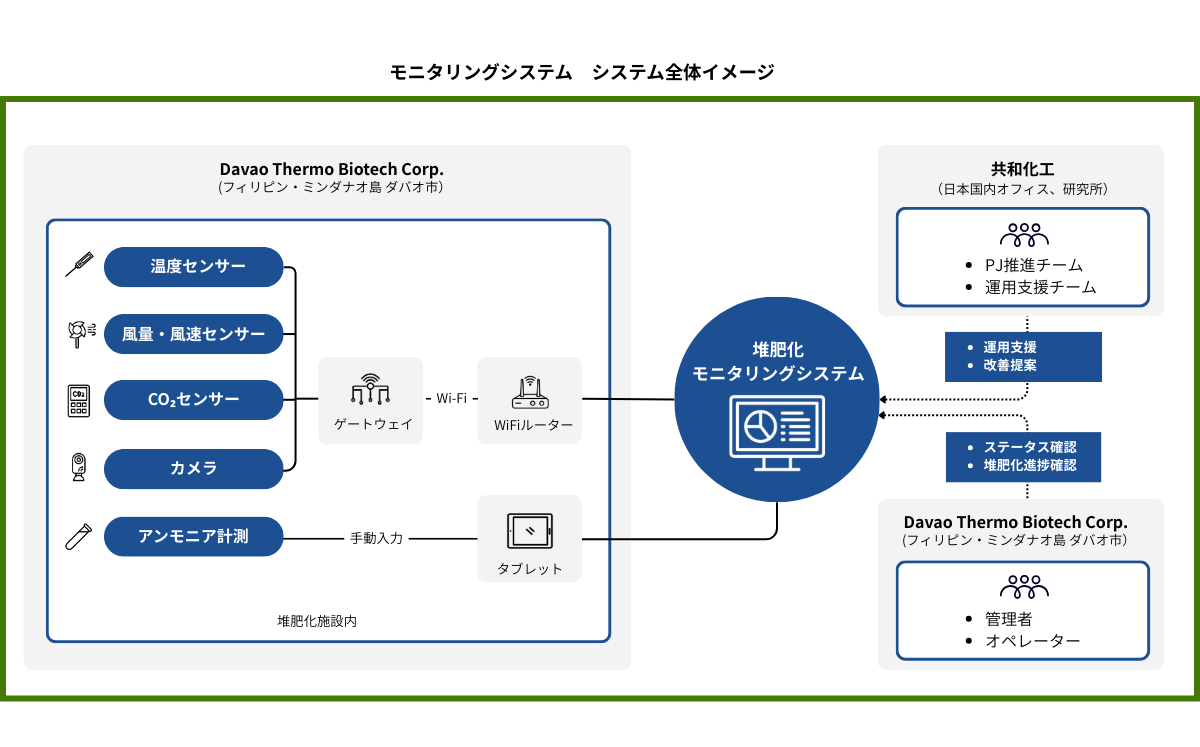

- 堆積槽内温度・CO₂濃度・風量などをセンサーで取得し、状態を可視化

- 画像データにより堆積物の確認や作業実施の状況を遠隔地から確認可能に

効果

- 作業状況や堆肥化の発酵状況をデータで把握でき、異常の早期発見が可能に

- 国内外を含めた全体の堆肥化オペレーションを共通指標で管理、運用品質が大幅に向上

共和化工株式会社

共和化工グループは創業以来「自然の水を取り戻す」を信条に、

公共下水、一般・産業排水を始め、食肉センターから排出される高濃度な汚水を処理するため、施設の設計・施工・維持管理を行い、公害防止と環境保全に努めてまいりました。

現在では、下水汚泥をはじめとしたバイオマスを再資源化し、農業と食へとつなげる取り組みを全社一丸となり行っています。

ごみ処理の社会課題と、海外での運用の壁

生ごみや有機性廃棄物の適切な処理は、世界的に大きな社会課題です。

都市化の進行や観光地の拡大に伴い、廃棄物は増加し、十分な処理インフラが整っていない地域も少なくありません。

こうした状況に対し、環境負荷を低減しながら廃棄物を資源へと循環させる仕組みが求められています。

その中で、共和化工が長年取り組んできた「超高温好気性発酵技術」は、有機性廃棄物処理の有効な解決策として国内外から注目されてきました。

しかし、同社が海外での本格導入を進める中で最初に直面したのは、日本とは異なる環境条件や文化・体制の違いによって、技術を安定運用するための課題が数多く存在するという現実でした。

そこで、共和化工は 堆肥化全体の運用品質を底上げする仕組みとしてIoT技術を活用したモニタリングシステムの導入を開始しました。

超高温好気性発酵という強みを、確実に発揮するために

超高温好気性発酵技術とは

有機性廃棄物(食品廃棄物や汚泥等)を微生物資材と混合し、好気性条件下で高温状態にし、堆肥化を行う。大幅な減容ができ、生産される堆肥は、農地や緑地に利用可能。

「戻し堆肥※1に含まれている高温度域で働く微生物を活発に働かせて有機物を発酵させていくシステムです。発酵温度が80度以上となることで、有機物の分解率が高くなります。」(積田様)

「共和化工の堆肥化技術は一般的な手法と大きく異なります。一般的な堆肥化技術では60度前後まで温度が上がりますが、弊社の技術は加温なく、温度が80度、90度まで上がります。それに伴って通常90~120日ほどかかる発酵期間が45日と大幅に短くなります。」(中村様)

この “超高温好気性発酵” は、堆肥化にかかる所要期間の短縮だけでなく、病原菌や雑草種子を死滅させる大きなメリットを持ち、さらに安定した品質の堆肥をつくることが可能です。

導入の背景

フィリピン・ダバオ市

初めての海外展開となったのは、

フィリピン・ミンダナオ島のダバオ市でした。

現地で多様なビジネスを手がけるDavao Thermo Biotech Corp.※2 の親会社が日本の研究者との交流を通じて共和化工の超高温好気性発酵技術を知り、強い関心を示したことから堆肥化施設の運営が始まります。

施設運営当初から発酵状況を把握するための計測が行われ、一定の管理体制が整えられました。ですがデータは存在するものの、日本に拠点を置く共和化工が遠隔から施設の状態をリアルタイムで確認し、現地と同じ基準で発酵状況を判断・支援するための環境は十分とは言えない状況でした。遠隔支援に必要な形でのデータ収集・可視化・共有が課題となっていたのです。

一方、共和化工も堆肥化施設の維持管理において、DX・IoT化を活用したデータ収集を行うことで、国内外問わずより最適な運用方法を確立したいと考えていました。

現地の課題と共和化工の狙いが一致したことから、両者で協力し「堆肥化施設維持管理モニタリングシステムの導入」プロジェクトが始まります。

本取り組みは、生ごみ処理の改善と資源循環につながる可能性を評価し、環境価値とビジネス価値の両立を目指すものであり、

社会課題の解決や海外展開、DX推進を支援するジェトロの補助金制度の対象にも採択され、プロジェクトとして正式に始動します。

※1 戻し堆肥:超高温好気性発酵技術で堆肥化が終了した発酵物のこと。有機性廃棄物と混ぜることで堆肥化が開始される。

※2 Davao Thermo Biotech Corp.:フィリピン・ダバオ市。有機性廃棄物を回収・処理し、高品質な有機肥料に変換するバイオテクノロジー企業。

IoT がもたらした変化。“見えなかった発酵”がデータになる

温度の「波形」を読むという新しい視点

開発事業本部 海外事業部 主任 皆川 知華 様

温度センサーが 30 分間隔で取得するデータからは、切り返し後※3の

温度低下、数時間後の再上昇といった、発酵の“波形”が見えるようになりました。

「温度の波を見ていると、切り返しのタイミングが合っていたかどうかがわかるようになりました。施設では複数の堆積槽を管理しますが、現場にいなくても各堆積槽の発酵状態を把握でき、次のアクションを現地のオペレーターと共有できるようになりました。」(皆川様)

※3 切り返し:堆肥化の発酵段階で、堆積物を重機でほぐしながら別の発酵槽へ移動させ、温度・水分・発酵のムラをなくし発酵状況を整える作業のこと

CO₂・風量・アンモニア・画像。発酵の全体像が一画面に

堆肥化施設 モニタリングシステム ダッシュボード画面

「自動で取得しているのが堆積槽内の温度データ、CO₂濃度データ、風量と風速のデータ。30分に1回、堆積槽の写真を撮って自動アップされています。アンモニアは手動で入力し、それを一つの画面に収めてもらっています。IoT ダッシュボードでは、それらのデータを元に一目で運転状況を判断できるようになっています。」(皆川様)

【ダッシュボードで確認可能なデータ群】

- 堆積槽内の温度

- CO₂濃度

- 風量・風速

- アンモニア(手動入力)

- 自動撮影画像

“改善が実行されたか”を確認できる安心感

超高温好気性発酵によって生まれた堆肥

「写真があるのは大きかったですね。特に海外だと、作業をやってくれているのかなと不安になることもあったので。

温度のグラフと写真を合わせて見ると、作業後の結果が分かるようになります。」(皆川様)

取得されたデータを分析し、日本から現地の作業支援を行います。

画像データにより改善指示の実行と結果を“見える化”でき、運用の質が大きく向上しました。

IoT技術 は堆肥化技術そのものを押し上げる

開発事業本部 海外事業部 副本部長 中村 規代典 様

国内の施設では、毎日大量の廃棄物を受け入れており、オペレーターにより堆積槽の温度などを測定・分析し、その情報を施設内で共有します。取得したデータは、重機による堆肥の切り返し作業や混合作業に反映されます。重機の清掃やメンテナンスといった日々の業務も多く、現場は常にハードなスケジュールで運用されています。ダバオの本施設でも複数の堆積槽が同時に稼働していました。

「当初は海外での運用支援のためにセンサーを活用したモニタリングシステムを推進しました。ですが、国内外問わず安定した運用と堆肥化の品質を保つための技術として、重要な意味を持つことに気づきました。」(中村様)

判断のばらつきが減り、データに基づく議論ができるようになり、ノウハウの蓄積が加速するという効果も出始めています。

センサー選定の難しさ。“センシングできて初めて技術が成り立つ”

現地に設置したセンサーボックス

堆肥化現場は、センサーにとって非常に過酷な環境です。

堆積物内部は 80〜90℃の高温、高湿度の蒸気、有機物分解で発生するアンモニアが充満しています。一般的な工業用センサーでは数日で故障することもあります。

「堆肥の中の中心温度を測る必要があり、選定では悩みましたね。

堆肥化では温度が発酵の重要な指標のひとつとなります。

そのため、安定して連続的にデータを収集できるセンサー選定が必要でした。さらに、アンモニアは基板腐食の原因となり、「耐腐食性」「耐熱性」の両立が求められるため、センサー選定には入念な検証が必要でした。」(積田様)

過酷な環境に耐え得るセンサーの慎重な選定に加え、輸出における税関の問題、海外では停電や不安定な通信環境など、追加の課題もありました。そのため、現地でWi-Fi機材を調達したり、破損した機材を現地で再調達したりと、現地への設置作業には非常に苦労しました。

IoTプラットフォーム選定

● 海外対応できる企業は驚くほど少ない

「海外でも対応できると言ってくれた会社は、本当に少なかったんです。」(中村様)

海外にIoTシステムを設置するという要件の段階で、候補は大きく絞られました。

● “大掛かりすぎる IoTシステム” では現実的ではない

IoTシステムの導入を検討する際には、センサー設置のため、お客様先の施設を改造し大規模なシステムを入れるというような“過剰な構成”が前提となり、かえって 本格導入を進めるハードルになってしまうケース も少なくありません。

「お客様の施設を止めて大掛かりなセンサーを導入する案もあって、正直それは現実的じゃないと思いました。

そんな中、NSWはスピード感をもって、現場の状況を理解した現実的な提案をしてくれました。」(中村様)

大がかりな設備ではなく顧客先での実装に現実的なソリューション。

海外環境でも動かせる設計。

必要なデータだけを確実に取得し、運用を止めない仕組み。

これらが総合的に評価され、NSWのIoTソリューションが採用されました。

AI が堆肥化の判断を担う日へ

本プロジェクトのチームメンバーの皆さま

左から、中村様、皆川様、畠中様、積田様

こうした運用の可視化とデータ基盤の整備は、フィリピンに続く他の海外地域での堆肥化事業でも活用できる可能性があります。今回のIoTシステム導入で得られた知見や仕組みが、その検討に大きく貢献しています。

「センサーにより大量の運転データが蓄積され、AI活用の幅が大きく広がりつつあります。目指しているのは、人が介在しなくてもリモートで自動化が進む世界です。

AI分析にたどり着くには、まずデータベースが必要です。今回の取り組みで、その環境を作れたということが大きいですね。」(中村様)

データが蓄積され、AI や自動化技術と結びつくことで、共和化工の堆肥化の取り組みは安定運用や拠点展開を後押しする段階に入りつつあります。今回整えたデータ基盤は、海外展開や国内の複数拠点での活用にもつながると期待しています。

NSWが提供する IoT・スマートプロダクトソリューション について、詳細をご希望の方はお気軽にお問い合わせください。

【こんな方におすすめしています】

● 自社製品や、設備を活用しながらIoT化をすすめたい

● 初期導入から既存製品の見直しまで、IoT化のサポートを必要としている